|

衛星7機打上げ連続成功の秘訣

三菱電機独自の品質確保プログラム

稲川 美之

三菱電機鎌倉製作所 BMS推進センター長

1. 衛星7機打上げ連続成功

2002年9月からの14ヶ月間で三菱電機は大きな業績をあげた。衛星9機を引き渡し、7機の打ち上げならびに軌道配置に成功したのである。

JAXA殿のデータ中継技術衛星(DRTS)は2002年9月10日にH-IIAロケットにより打ち上げられた。数回の軌道制御を経て静止軌道に到達し、世界で初めて低軌道衛星とのKaバンドによる軌道間通信を開始した。3.6口径のアンテナにより低軌道衛星を追跡し、低軌道衛星が撮った画像データを地上局に中継する。DRTSと共に打ち上げられたUSEF殿の次世代型無人宇宙実験システム(USERS)衛星は、微小重力下での大型超電導材料製造などの宇宙実験を行なった。

8ヶ月間の軌道上試験の後、再突入機「REV」は本体から切り離され、指定地点に帰還・回収された。

OPTUS-C1衛星は、2003年6月11日にフランス領ギアナから打ち上げられた。このオーストラリアの衛星では、三菱電機は主契約者として、バスを製造した米国メーカーと組んだ。三菱電機が設計・製造・試験を担当した通信ペイロードは、軌道上でその性能が実証された。これら7連続の打ち上げ成功とそれに続く軌道上での性能実証は、三菱電機に多大な自信と経験をもたらした。

|

|

図1.打ち上げ成功実績 |

2. 品質確保への努力

これら成功の裏には、三菱電機の宇宙開発・製作の核である鎌倉製作所の全従業員が一丸となって取り組んできた、製品の高い品質と信頼性を確保するための着実で現実的な活動がある。

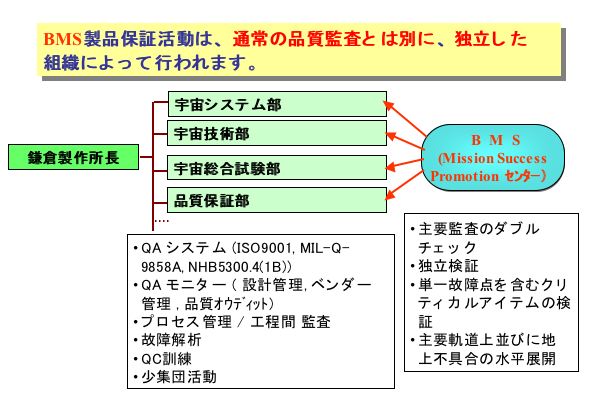

「BMS100.00 (100.00%ミッション成功による品質ブランド構築)」をスローガンとする「Mission Success

Promotionセンター」の活動がそれである。ここでは、同センターの活動を始めとした、三菱電機の品質確保活動について紹介するとともに、充実した宇宙事業インフラを高品質に保つ活動について紹介する。

3. 衛星打上げ100.00%成功に向けて

三菱電機は、1999年7月に100.00%の品質を達成するため、「PS2002(Perfect Star 2002)推進センター」(以降「推進センター」)を立ち上げた。推進センターによる検証活動は、第三者によって客観的に行なわれ、前述のDRTSの打ち上げ成功を筆頭に一連の成功を収めてきた。三菱電機は、高品質という企業イメージを確立するために、この活動を衛星の開発・製造のみならず衛星運用を含む総合的なシステムの品質向上にも広げている。それゆえ2003年7月からは、推進センターをMission

Success Promotionセンター(以降MSPセンター)として再構成、鎌倉製作所の他の組織からは独立した組織として活動を行なっている。(図2)

|

|

図2. 鎌倉製作所の組織 |

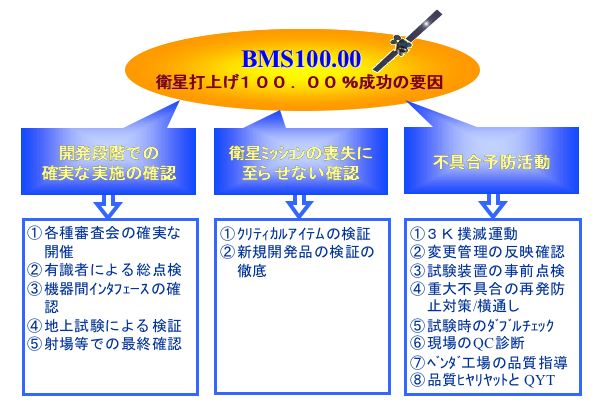

第三者が、いわゆる「独立した確認と検証」といった活動に従事し、SFP(単一故障)の審査及び不具合予防を行なう。MSPセンターは宇宙関連の部門が行なう全ての活動を監視し、品質に関する問題が生じると勧告、追跡調査にとりかかる。こうした活動は週一回鎌倉製作所長に報告された上で実行される。図3で示すように、主なBMS100.00活動は以下の通りである。

|

|

図3. BMS100.00の主な活動 |

(1) 開発・製造の各段階における審査と品質確認

品質確認は、PDR, CDR, PQR, PSRなどの通常の審査委員に加え、審査責任を有する熟練した専門家が行なう。(Mission

Success Review等の)特別審査では、end-to-end試験や他の実証試験の進行状況は慎重に審査され、ミッションの性能は確認・検証される。

(2) SFPの審査

故障すると衛星の生死に係わるSFPについては、SFP毎にチェックシートが用意されている。チェックシートでは、設計マージン、実証試験の進行状況、受入検査から最終機能試験までのトレンド解析と品質保証部によるダブルチェックにより製品検証を徹底する。

(3) 不具合予防活動

以下に示す活動は、鎌倉製作所における品質管理についての意識向上活動として行なわれている。

i) 危険予知訓練(KIT)の品質版である品質予知訓練(QYT)は、設計、製造、試験に関わる全ての部門で実行されている。

ii) QIT結果分析により品質チェックポイントが明確にされ、その結果は、イントラネット上で全従業員に知らされる。

iii) 全ての部門において、各従業員の品質モラル向上のため、品質昼礼を実施し、不具合事例等の周知徹底を図っている。

iv) 試験装置セットアップ、最終トルク締めなど、品証部門、検査員と試験員によるダブルチェックを徹底している。

v) 重大な不具合や人的ミスは、なぜなぜ分析や背景要因分析を実施し、物理現象のみならず心理的要因も研究され、マネジメント・コントロールのための対策が採用される。

vi) 鎌倉製作所長による試験施設の視察や現場パトロールを実施する。

vii) システム試験及び射場作業のマニュアルを整備し、品質管理教育を実施する。

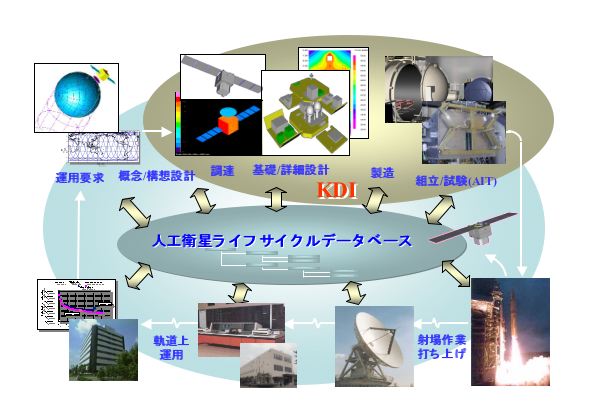

BMS100.00活動を支援するため、品質管理のためのインフラを構築するKamakura Digital Innovation

(KDI)活動を並行して設けている。(図4)

|

|

図4. 人工衛星のライフサイクルとKDI活動 |

BMS100.00とKDIの活動を複合することによって品質管理活動は強化され、冒頭の衛星7機打上げ連続成功へと結びついた。

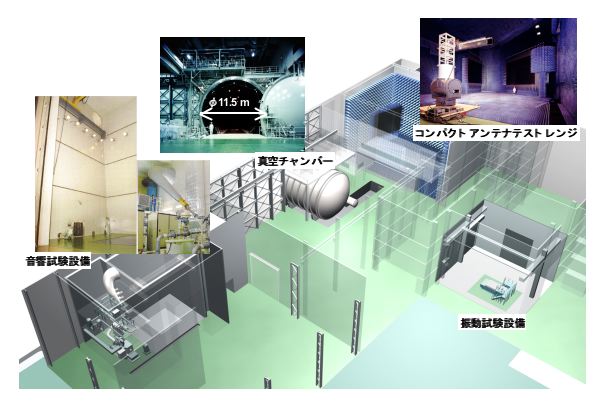

4. 三菱電機の組み立て・試験設備

三菱電機は、衛星組み立て、インテグレーションと試験までを一貫して実施可能な全設備を保有している。総床面積8,500 m2の建物には、真空チャンバー、振動試験設備、音響試験設備、コンパクトアンテナテストレンジ等の必要な設備が全て揃っている。

|

|

図5. 三菱電機の組立・試験設備 |

そのうち、11.5メートル口径のチャンバーは、宇宙環境での衛星の機能を検査するために、真空かつ厳しい温度環境を再現可能である。また、コンパクトアンテナテストレンジは、通信システムの性能を検証するための遠方フィールドレンジ環境を提供する。こうした設備はひとつの建物のクリーンエリア内にあるため、外部の試験設備を使用するために衛星を持ち出す必要が無い。

衛星システムの組み立て、試験の間、三菱電機の設備ならば衛星をクリーンで安全な状況下に置いておくことができ、不要な輸送リスクを省き充分な試験時間が得られる。

こうした一環生産体制とBMS100.00活動により、三菱電機は、高い品質と高い信頼性の衛星を保証する。

5. 標準衛星バスDS2000

衛星技術は成熟しているかのようだが、世界の商用衛星市場では、未だ設計や製造における致命的不具合によって失敗する衛星が一定数ある。低価格と短納期に対する大きなプレッシャーが、不充分な試験と品質確保活動のレベル低下を導いている。

BMS100.00は、製品の高い品質と信頼性を確保する、着実で現実的な活動である。三菱電機の近年の成功実績は、ひとえにBMS100.00の効果と、衛星の組み立て・試験の全工程を行なうことのできる設備の強みによるものだと言える。三菱電機は現在、こうした成功と確実な技術を土台に、標準衛星バスDS2000を製造・推進中である。DS2000バスは打ち上げ時重量5,000kg、高発生電力で最大15kWまでの多様なペイロードに対応できる衛星である。

BMS100.00活動を始めとする品質確保プログラムは、これからも三菱電機製品の品質と信頼性を支え、保証していく。

|

|

図6. DS2000 標準衛星バス |

|